-

-

-

Tổng tiền thanh toán:

-

TÍNH BỀN VỮNG CỦA KÍNH TRONG CÔNG TRÌNH - P1

Thứ Wed,

22/04/2020

0

M.Achitha

University of Southampton, UK

Thủy tinh là một trong những vật liệu ưa dùng nhất và có nhiều ứng dụng. Chúng được sử dụng là vật liệu xây dựng, chai lọ, bình chứa, được sử dụng làm kính chắn gió, kính cửa sổ trong công nghiệp xe hơi, xuất hiện trong công nghệ nano, cáp quang chẳng hạn.vv.. Có nhiều đặc tính của thủy tinh khiến chúng trở nên lôi cuốn như: khả năng xuyên sáng, bền hóa, thân thiện với môi trường, tính bền vững, độ bền cơ học và rất sẵn với giá thành phải chăng. Không có vật liệu nào phổ biến mà có nhiều đặc tính như vậy. Trong ngành xây dựng, kính là vật liệu truyền thống cấu thành các panel cửa sổ, tuy nhiên việc sử dụng kính như là một vật liệu chính trong công trình mới chỉ thực sự gia tăng trong khoảng 25 năm trở lại đây (IstructE, 2014). Các tiến bộ gần đây trong công nghệ và kiến trúc, sự bền vững và sự coi trọng đến môi trường thúc đẩy việc sử dụng kính trong công trình xây dựng. Thật khó để dự tính cho bất cứ một công trình hiện đại nào mà không sử dụng kính/ mặt dựng. Việc sử dụng kính khiến công trình có không gian và hoàn hảo với ánh sáng là thực sự nổi bật.

Apple Store, Fifth Avenue, New York

Thủy tinh silicat

Hợp chất chính của thủy tinh là ô xit silic (SiO2), một thành phần chính trong cát. Thủy tinh tự nhiên tồn tại cách đây hàng triệu năm, được tạo thành các hình dáng nhất định khi đá nóng chảy ở nhiệt độ cao, chẳng hạn sự phún trào của núi lửa sau đó nguội đi và đóng rắn nhanh (Le Bourhis, 2008). Ở thời kỳ đồ đá, con người đã có thể sử dụng thủy tinh nguyên thủy do tính chất bền cơ học và sắc lẹm của chúng. Việc sử dụng lâu đời nhất của thủy tinh nhân tạo vào khoảng những năm 3500 trước Công nguyên tại Ai Cập, khi đó con người sử dụng thủy tinh như đồ trang sức hoặc bình chứa để lưu trữ chất lỏng. Bên cạnh thành phần chính là silic (SiO2), thủy tinh nhân tạo còn có một lượng đáng kể các ô xít kim loại khác như vôi (CaO), kiềm (Na2O). Vì vậy chúng được gọi chung là thủy tinh kiềm-vôi-silicat hay thủy tinh kiềm-vôi. Thủy tinh kiềm-vôi là hệ thủy tinh được sử dụng rộng rãi nhất trong các thủy tinh silicat trên thế giới. Tiêu biểu cho các thủy tinh loại này, chứa đến (69-74)% silic, (5-14)% vôi, (10-16)% kiềm và một số thành phần thứ cấp khác như MgO, Al2O3 (Haldimann, 2008). Chức năng của kiềm (soda) là làm giảm điểm nóng chảy của hệ thủy tinh xuống từ (400-600)0C so với nhiệt độ nóng chảy ban đầu là 17230C của silic. Chính do nhiệt độ nóng chảy giảm xuống như vậy mới có khả năng sản xuất khối lượng lớn. Hệ thủy tinh chỉ chứa silic và kiềm thì có độ bền kém, thậm chí bị hòa tan bởi nước. Có thêm hàm lượng cacbonat tạo cho tủy tinh có độ bền cao hơn. Thủy tinh thuần silic được sử dụng trong các lĩnh vực đặc biệt, ví dụ như tàu không gian, ở đó bề mặt thủy tinh phải tiếp xúc với nhiệt độ lên đến 12000C.

Các loại thủy tinh hệ silic khác, chúng sở hữu những tính chất đặc biệt gồm có thủy tinh borosilicat, thủy tinh chì, và thủy tinh aluminosilicate. Ở hệ thủy tinh borosilicate, ô xit B2O3 thay thế vị trí của Na2O trong cấu trúc thủy tinh kiềm (IstructE, 2014). Sở hữu tỉ trọng cao, thủy tinh hệ này có độ bền thay đổi nhiệt độ lớn, vì vậy chúng được sử dụng cho các sản phẩm nhà bếp. Thủy tinh chì chứa từ (18-40)% oxit PbO thay thế vị trí Na2O trong mạng lưới cấu trúc. Sở hữu tỉ trọng cao, chiết xuất lớn, chúng có các tính chất hấp dẫn về quang học. Thủy tinh chì được sử dụng để sản xuất các đối tượng trong hoàn hảo và không có khuyết tật chẳng hạn như đồ dùng thủy tinh. Thủy tinh aluminosilicate chứa khoảng 20% Al2O3, một lượng nhỏ các ô xit CaO, MgO, B2O3 và một lượng rất nhỏ Na2O. Thủy tinh aluminosilicate có khả năng chống chịu nhiệt độ cao nên chúng được sử dụng chế tạo sợi thủy tinh, polyme cốt sợi thủy tinh.

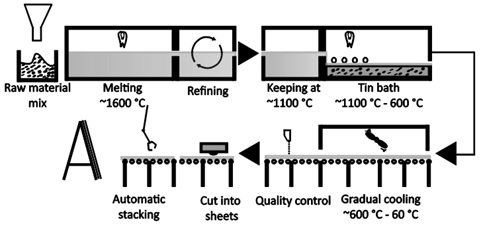

Quy trình sản xuất kính (thủy tinh kiềm) dạng tấm phẳng.

Phương thức sản xuất kính nổi tiền thân được phát triển bởi Pilkington Brothers vào năm 1959 (Haldimann, 2008), là phương thức sản xuất phổ biến để sản xuất kính phẳng. Hơn (80-85)% sản lượng kính nổi phẳng trên thế giới được sử dụng trong ngành xây dựng (Glass for Euro 2015a). Trong quy trình sản xuất, đầu tiên, các thành phần (silic, vôi, soda.vv..) được trộn với thủy tinh vụn (thủy tinh tái chế) rồi được gia nhiệt đến nhiệt độ khoảng 16000C để tạo thành thủy tinh lỏng. Dòng thủy tinh lỏng này, sau đó được cho chảy trên mặt bể thiếc cũng nóng chảy. Chiều dày lớp kính được hình thành bởi dòng chảy trên bể thiếc dưới điều kiện kiểm soát nhiệt độ. Tại vùng cuối của bể thiếc, kính được làm nguội chậm, sau đó được đưa vào băng chuyền ủ để kiểm soát công đoạn cuối cùng. Chiều dày kính được kiểm soát bằng tốc độ vận chuyển của băng chuyền tại vùng chuyển vào băng chuyền ủ. Tiêu biểu, kính được cắt thành các tấm có kích thước (3x6)m. Kính phẳng có chiều dày từ (2-22)mm cho thương mại được sản xuất từ quy trình này. Thông thường, kính có chiều dày tới 12mm có sẵn trên thị trường, kính dày hơn thì cần phải đặt trước. Dưới đây là hình ảnh cho sơ đồ sản xuất kính bằng phương pháp nổi.